Wärmebehandlung

Härtetechnologie in den eigenen Härtereien

Seit 1985 ist die Berger Härtetechnik weltweit ein Begriff, denn auch Bereich der Wärmebehandlung gilt für uns Präzision in Perfektion. Mit unseren hauseigenen Härtereien an den Standorten Memmingen und Polen sind wir international führender Dienstleister für kundenspezifische Wärmebehandlungen und inzwischen Partner zahlreicher namhafter Unternehmen u.a. aus der Automobilbranche und dem Maschinenbau. Dabei härten wir nicht nur selbst hergestellte Teile, sondern agieren auch als Lohnhärterei.

Momentan haben wir freie Kapazitäten.

Unsere Expertise in der Härtetechnologie

Hohe Innovationskraft und beispielhafte Qualität machen uns zu einem zuverlässigen Partner - und das bereits in der Entwicklungs- und Projektphase. In unseren Härtereien sind modernste und vollautomatische Linien rund um die Uhr für unsere Kunden im Einsatz.

Wir verarbeiten dabei Einsatzstahl, Vergütungsstahl, Wälzlagerstahl, Federstahl, Werkzeugstahl, Nichtrostenden Stahl, Aluminiumlegierungen etc.

Die Chargierung erfolgt je nach Kundenanforderung als Steckware, Setzware oder Schüttgut.

Überzeugen Sie sich selbst:

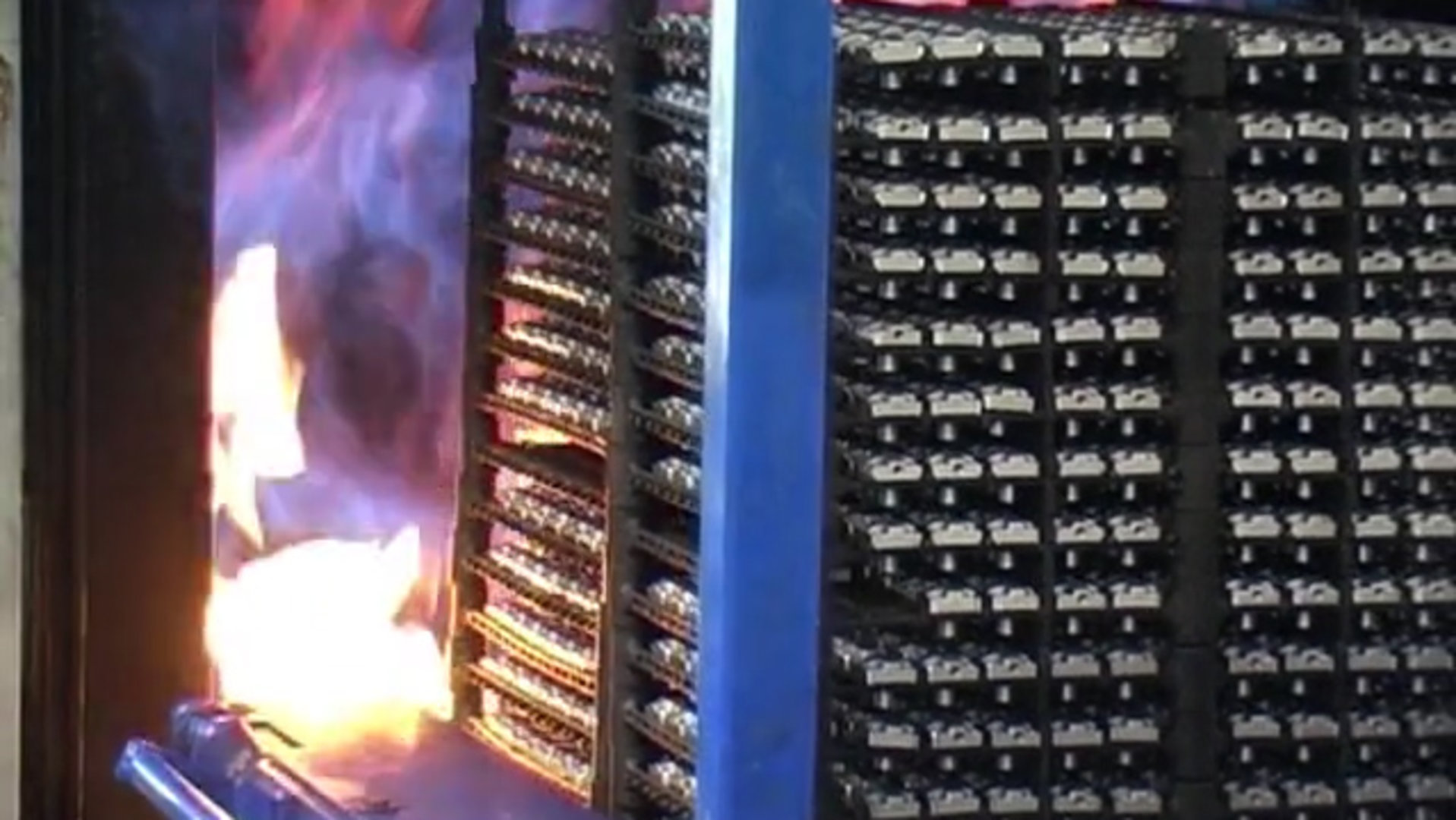

Kammerofenlinie

Fertigungsverfahren unter konventioneller Schutzgasatmosphäre mit Ölabschreckung

Die Kammerofenlinie umfasst Verfahren wie das Aufkohlen, das Einfach- und Direkthärten, das Vergüten, sowie das Einsatzhärten und Carbonitrieren, die diversen Glüh- und Anlassbehandlungen unter Schutzgas und Atmosphäre, ebenso wie das Tiefkühlen unter LN2 im Verdampferprinzip.

Die Verfahren im Einzelnen:

- Aufkohlen

- Einfach- und Direkthärten

- Vergüten

- Einsatzhärten

- Carbonitrieren

- Diverse Glühbehandlungen

- Anlassen

- Tiefkühlen

Vakuumofenlinie

Fertigungsverfahren mit N2-Hochdruckgasabschreckung bis 20bar

Die Vakuumtechnologie mit Gasabschreckung zeichnet sich durch verzugsarmes sowie trockenes, sauberes Härten aus. Ein weiterer Vorteil bietet die nahezu randoxidationsfreie Oberfläche der Bauteile. Unter Berücksichtigung der gesamten Fertigungskette kann dieses Verfahren auch zu einer Kostenreduzierung führen. Dazu ist eine übergreifende Prozessentwicklung erforderlich.

Die Verfahren im Einzelnen:

- Vakuumdirekthärten

- Niederdruckaufkohlen

- Diverse Glühbehandlungen

- Vakuumanlassen

- Tiefkühlen

- Gasnitrieren und -nitrocarburieren

Ergänzende Verfahren zur Wärmebehandlung

Fertigungsverfahren der Induktivanlagen

- Induktivhärten

- Induktivglühen

Abgerundet wird das Wärmebehandlungsspektrum durch die angepassten Möglichkeiten der Bauteilreinigung. Das Waschen, Entfetten oder Beölen findet über integrierte Reinigungsanlagen statt, die mit Kohlenwasserstoff und/oder kombiniert mit wässrigen Medien vor, während oder nach der Wärmebehandlung zum Einsatz kommen.

Qualitätssicherung

Selbstverständlich bieten wir Ihnen neben der konventionellen Härteprüfung auch Gefügeuntersuchungen und -bewertungen, sowie Schadensanalysen an. Mit unserem Spektralanalysegerät ermöglichen wir unseren Kunden, die Materialien bzw. deren chemische Zusammensetzung zweifelsfrei und reproduzierbar zu bestimmen und zu unterscheiden.

Zum Härten gehört auch die Qualitätssicherung. Die Teile werden nach dem Härteverfahren laut der Vorgabe des Prüfplans mit dem entsprechenden Testverfahren geprüft. Die Prüfungen erfolgen nach Vickers, Rockwell und Brinell. Bis zu sechs Proben können in der vollautomatischen Härteprüfung gleichzeitig geprüft werden, die Prüfergebnisse werden elektronisch erfasst, dokumentiert und archiviert.

Zum Härten gehört auch die Qualitätssicherung. Die Teile werden nach dem Härteverfahren laut der Vorgabe des Prüfplans mit dem entsprechenden Testverfahren geprüft. Die Prüfungen erfolgen nach Vickers, Rockwell und Brinell. Bis zu sechs Proben können in der vollautomatischen Härteprüfung gleichzeitig geprüft werden, die Prüfergebnisse werden elektronisch erfasst, dokumentiert und archiviert.

Alle Prozesse erfolgen unter Berücksichtigung der höchsten aktuellen Zertifizierungsanforderungen:

- ISO 9001:2015 / IATF 16949:2016 (Qualität)

- ISO 14001:2015 (Umwelt)

- ISO 50001:2011 (Energie)