Fertigungstechnologien

Die Berger Technologien im Überblick

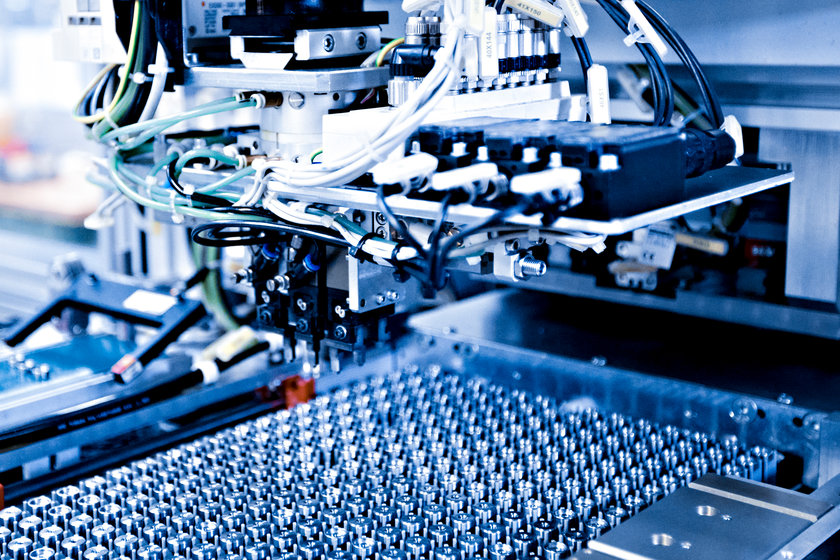

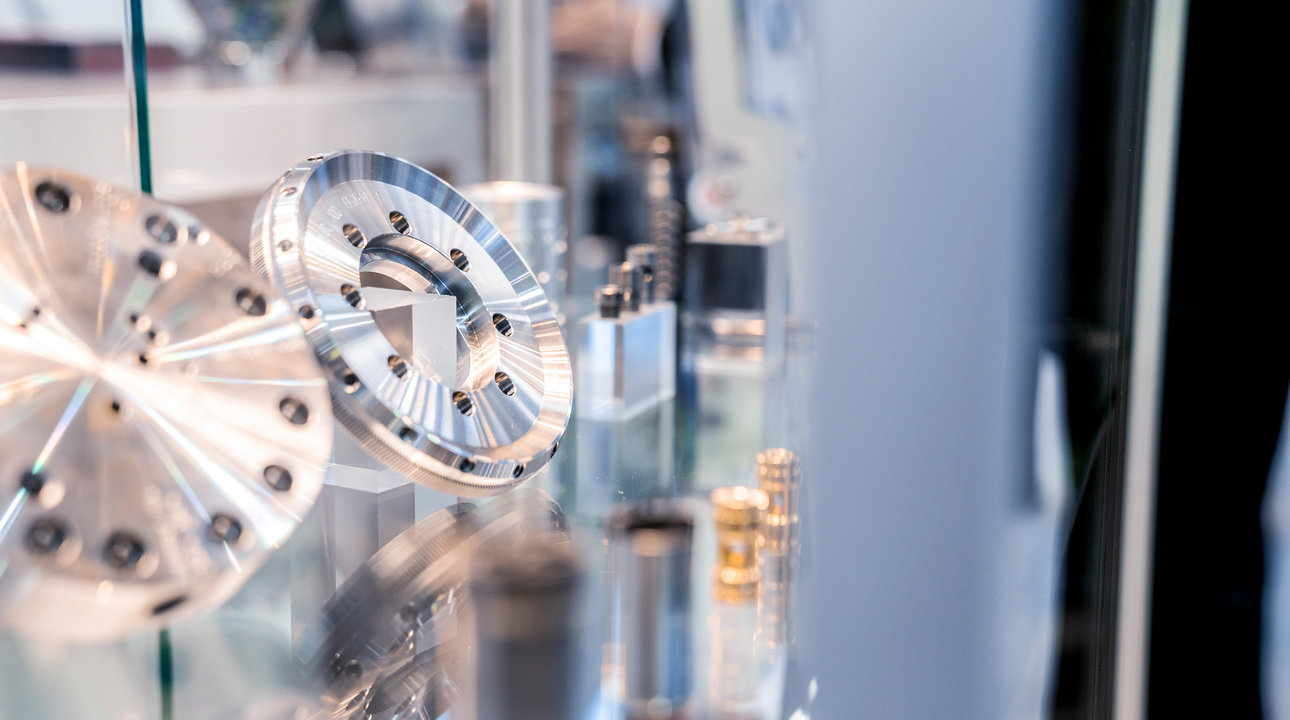

69 Jahre Know-how, Entwicklung und modernste Technik setzt die Berger Gruppe bei der Fertigung von einzelnen Werkstücken bis hin zu den komplexesten Bauteilgruppen ein. Als weltweit aufgestellter Hersteller von Präzisionsteilen haben wir uns auf die Herstellung von hochwertigen, einbaufertigen Präzisionsteilen aus Messing, Aluminium und Stahl (Chrom-Nickel-Stähle, rost- und säurebeständige Stähle, Einsatzund Vergütungsstähle) spezialisiert – sowohl von der Stange als auch ab Guss- oder Schmiederohling. Dabei spielt es keine Rolle, ob Sie einen Prototypen oder eine Jahresmenge von über 20 Millionen Bauteilen.

Als Technologieführer verfügen wir über einen High-Tech-Maschinenpark, mit dem wir uns in allen Anwendungen behaupten können. Lassen Sie sich von uns zu den geeigneten Fertigungsverfahren und Optimierungsmöglichkeiten für Ihr Vorhaben beraten.

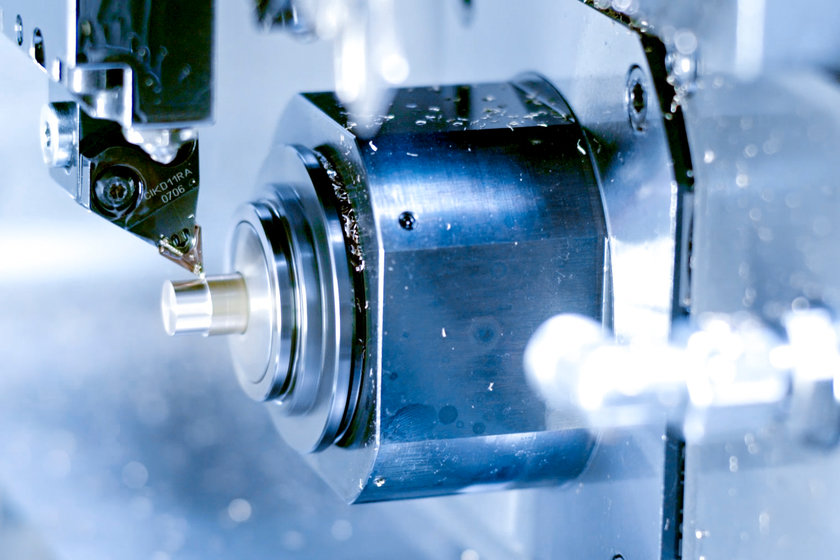

Zerspanen

- Drehen

- Bohren

- Fräsen

- Räumen

- Sägen

- Schleifen

- Honen

- Läppen

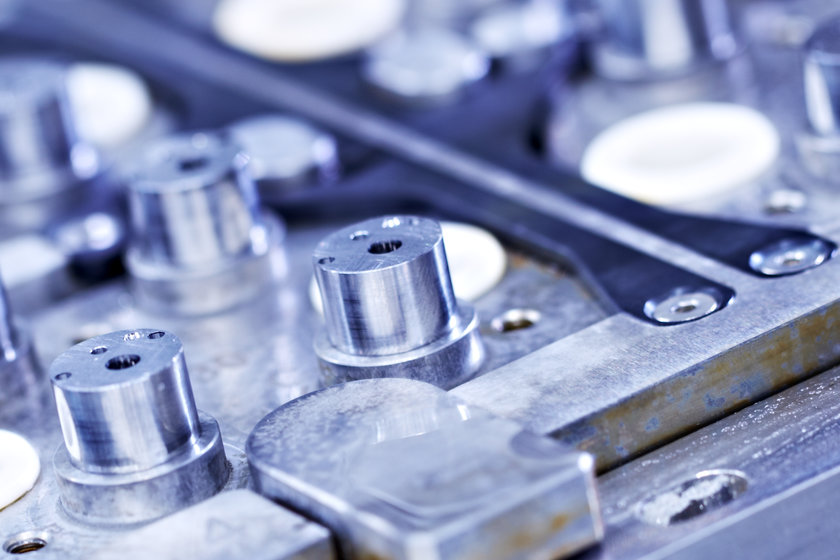

Die Feinstbearbeitung - der letzte Schliff:

- Spitzenloses Durchgangs- und Einstechschleifen

- Außen- und Innenrundschleifen

- Synchron- und Paarungsschleifen

- Tief- und Gewindeschleifen

- Doppelplan- und Bohrungshonen

- Hart- und Feinstdrehen

- Hartwirbeln außen und innen

- Planfinish

- Planläppen

- Trommeln

- Rollieren

Als Ergebnis erhalten Sie Bauteile in außergewöhnlicher Präzision.

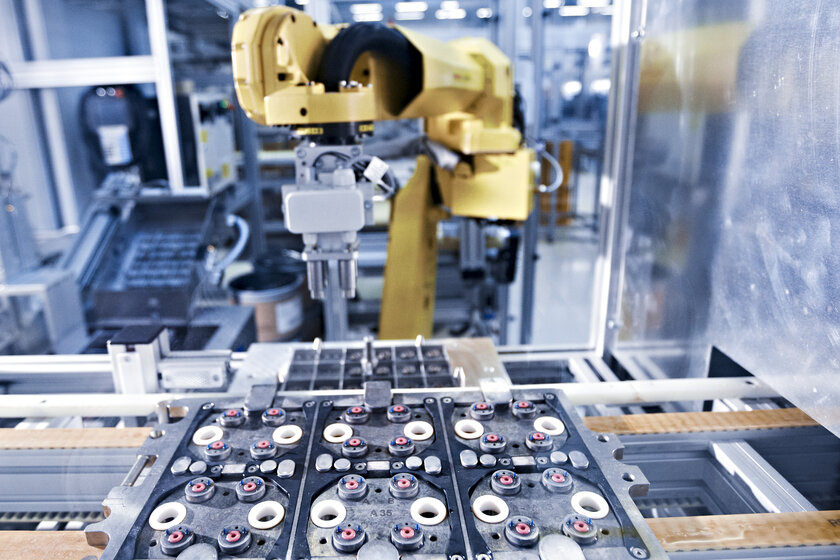

Entgraten

Um die beim Drehen und Fräsen entstehenden Grate von den Bauteilen zu entfernen setzen wir verschiedene Verfahren ein. Auch hier ist Berger hervorragend aufgestellt und setzt auf verschiedene automatisierte und robotergestützte Entgratungsverfahren. Ziel ist es dabei, Oberflächen zu veredeln, zu verdichten, zu glätten und so ein homogenes Erscheinungsbild zu erhalten. Je nach Material, Bauteilgröße und anschließender Weiterbearbeitung wählen wir das richtige Verfahren aus:

- Sandstrahlen

- Glasperlenstrahlen

- CO2 -Strahlen

- Gleitschleifen

Das Gleitschleifen dient neben dem Entgraten und Kantenverrunden auch dem Glätten und Polieren, Reinigen, Entfetten und Entölen. - Hochdruckwasserstrahl

Im innovativen Hochdruckwasserstrahlverfahren wird anhand von rotierenden Mehrfachdüsen oder Einzellanzen Wasser auf gratbehaftete Bauteilbereiche gerichtet. Dadurch verformt sich der Grat und bricht vom Bauteil ab. - TEM

Das thermische Entgraten (TEM), auch Explosionsentgraten genannt, nutzt das Verbrennungsprinzip, um dünne überstehende Grate durch Zünden eines Gasgemisches bei hohen Temperaturen in einer sogenannten Entgratkammer zu entfernen. So können auch schwer zugängliche Stellen, wie Überschneidungen zweier Bohrungen im Bauteil, entgratet werden. - ECM

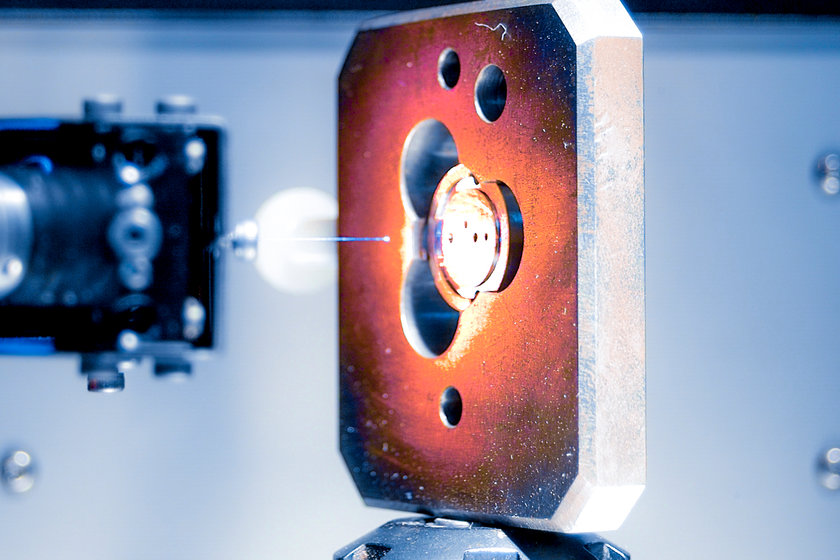

Schwer zerspanbare Materialien oder komplizierte Bauteile mit schwer zugänglichen Graten lassen sich durch Elektrochemisches Abtragen (ECM) entgraten. Da bei diesem Verfahren kein Kontakt zwischen Werkzeug und Werkstück stattfindet, werden keine mechanischen Kräfte übertragen. - Chemisches Entgraten

- Bürsten

PECM bei Berger

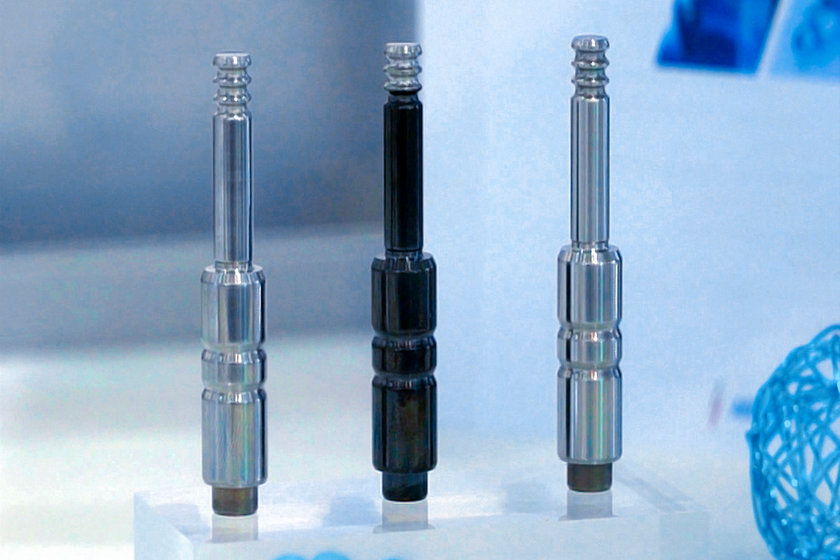

Oberflächenbehandlung

Als Spezialist für Präzisionstechnik arbeiten wir eng mit erfahrenen Partner zusammen und veredeln als Teil des Fertigungsprozesses auch Oberflächen nach Ihren individuellen Vorgaben. Unter Oberflächenbehandlung versteht man die Summe aller Technologien zum Verändern der Eigenschaften von Oberflächen. Die Oberfläche kann mit Hilfe der Verfahren der Oberflächentechnik auf ein bestimmtes Anforderungsprofil hin optimiert werden und so weitere Funktionen erfüllen.

Funktionen der Oberflächenbehandlung

- mechanischer Schutz (Verschleiß, Reibung)

- Barrierefunktion (Korrosionsbeständigkeit, Permeation, Eindiffusion, Wärmeisolation)

- Grenzflächenwechselwirkung (Biokompatibilität, Benetzbarkeit, Lackierbarkeit)

- elektrische Funktion (Leitfähigkeit, elektrische Isolation)

- optische Funktion (Reflexion, Absorption, Dekoration)

Wärmebehandlung

Reinigen

Technische Sauberkeit

Sauber zum Kunden - diesen Anspruch stellen alle Branchen an ihre Bauteilzulieferer, und das zu recht. Je nach geforderter Sauberkeitsspezifikation, erfolgt das Entfernen von unerwünschten Schmutzschichten aus Spänen, Kühl- und Schmiermitteln wie auch aus anderen Fertigungsprozessen und Sonderfertigungsverfahren über unterschiedliche und auf die jeweiligen Prozesse abgestimmte Reinigungsmethoden. Durch ein breites Spektrum an standardisierten und modernen Reinigungsverfahren wie lösemittelbasierter Kohlenwasserstoff- oder PER-Reinigung, kombinierter Hybrid-Reinigungstechnologie, über spezialisierte wässrige Verfahren bis hin zu CO2-Schneestrahlreinigung, können wir den wachsenden Anforderungen gerecht werden. Ob Reinigen von Schüttgut, Einzelbauteilen und Chargen aus Messing, Aluminium oder Stahl als Vorbereitung für eine anschließende Weiterbearbeitung wie Kleben, Schweißen, Beschichten oder den direkten Einbau von Bauteilen in der Produktmontage, es gibt für eine Vielzahl an Anwendung das passende Verfahren.

Keine langen Wege - zur Überprüfung der Reinigungsqualität besitzt nahezu jeder Berger Standort ein modern ausgestattetes Technisches Sauberkeitslabor mit qualifiziertem Fachpersonal, das nach den aktuellsten Standards der VDA19.1, ISO 16232 und kundenspezifischen Anforderung arbeitet und gewissenhaft prüft.