Obróbka cieplna

Technologia hartowania we własnych hartowniach

Berger Härtetechnik jest marką powszechnie znaną na całym świecie już od 1985 roku. W tym obszarze również realizujemy naszą dewizę: precyzja w perfekcji. Dzięki naszym wewnętrznym hartowniom w Memmingen i Polsce jesteśmy międzynarodowym usługodawcą w zakresie obróbki cieplnej dostosowanej do potrzeb klienta. Jesteśmy partnerem dla wielu znanych firm, w tym z branży motoryzacyjnej i budowy maszyn. Nie tylko hartujemy części, które sami wyprodukowaliśmy, ale również działamy jako hartownia kontraktowa.

Obecnie posiadamy wolne moce produkcyjne w tym zakresie.

Nasze doświadczenie w technologii hartowania

Wysoka innowacyjność i wzorowa jakość sprawiają, że jesteśmy wiarygodnym partnerem - i to zarówno w fazie rozwoju, jak i projektowania. W naszych hartowniach przez całą dobę pracują dla naszych klientów najnowocześniejsze i w pełni zautomatyzowane linie.

Obrabiamy stal do nawęglania, stal do ulepszania cieplnego, stal lożyskową, stal sprężynową, narzędziową, stal nierdzewną, stopy aluminium itp. Ładowanie do pieców odbywa się zgodnie z wymaganiami klienta, elementy mogą być układane lub sypane luzem.

Przekonajcie się Państwo sami:

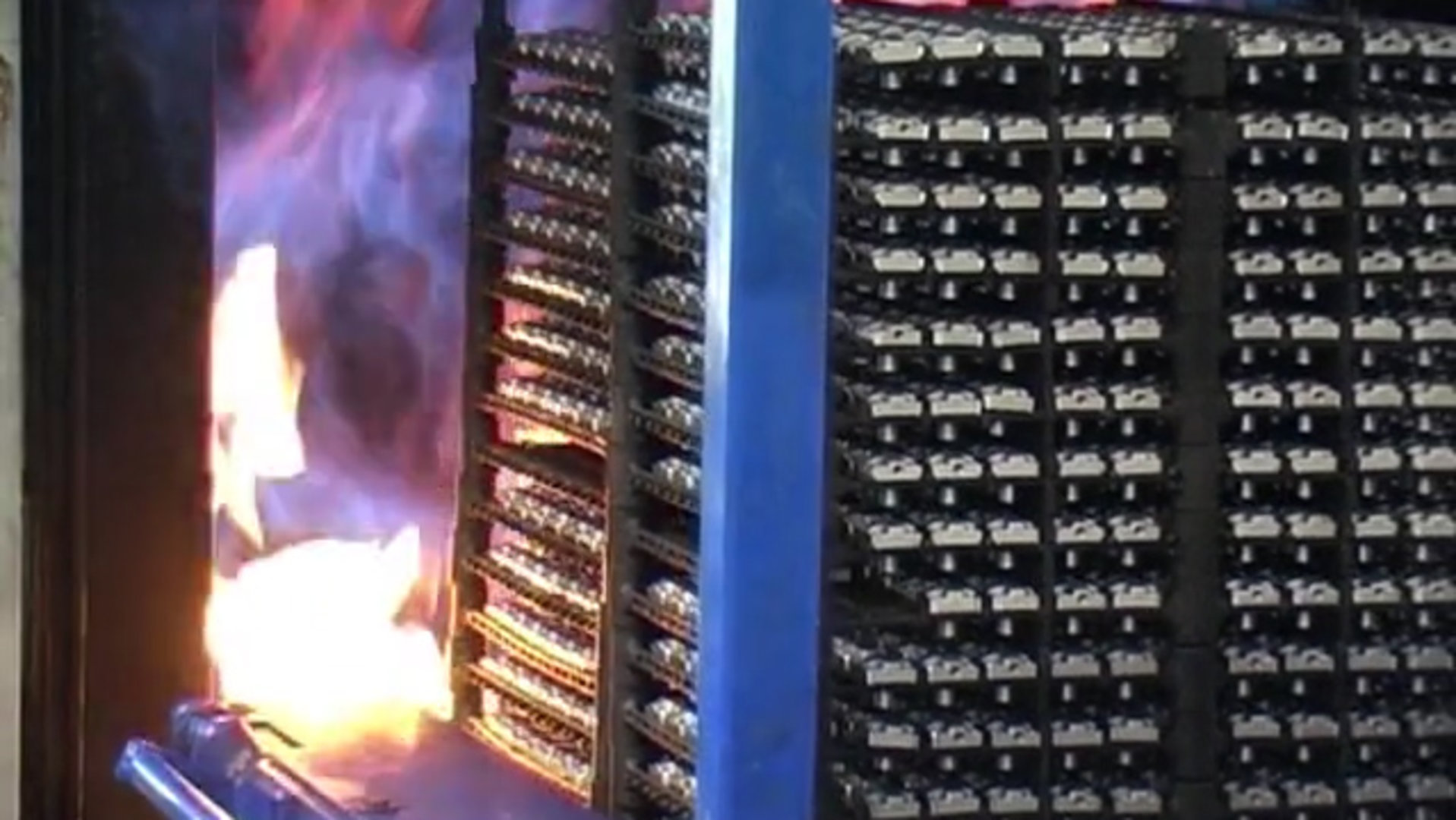

Linia pieców komorowych

Proces produkcyjny w konwencjonalnej atmosferze gazu ochronnego z hartowaniem w oleju

Linia pieców komorowych obejmuje takie procesy jak: nasycanie węglem, hartowanie, ulepszanie cieplne, a także nawęglanie i węgloazotowanie, różne typy wyżarzania i odpuszczania, również w atmosferze gazu ochronnego oraz wymrażanie z wykorzystaniem techniki parowania ciekłego azotu.

Wyszczególnienie procesów:

- Nawęglanie

- Hartowanie w oleju

- Ulepszanie cieplne

- Utwardzanie powierzchniowe

- Węgloazotowanie

- Różne zabiegi wyżarzania

- Odpuszczanie

- Wymrażanie (obróbka podzerowa)

Linia pieców próżniowych

Wysokociśnieniowe hartowanie w azocie do 20 bar

Technologia hartowania gazowego w piecach próżnionych pozbawiona jest oleju, charakteryzuje się więc dużą czystością i niskim wypaczeniem elementów hartowanych. Ponieważ atmosfera próżni jest neutralna dla obranianych metali, powierzchnia elementów hartowanych w ten sposób jest czysta, wolna od warstwy utlenionej. Hartowanie gazowe w próżni może przyczynić się do znacznej redukcji kosztów całego procesu produkcyjnego elementu pod warunkiem odpowiedniej jego optymalizacji.

Wyszczególnienie procesów:

- bezpośrednie hartowanie próżniowe

- nawęglanie próżniowe niskociśnieniowe

- różne procesy wyżarzania

- odpuszczanie próżniowe

- wymrażanie

- azotowanie gazowe i azotonawęglanie

Pozostałe metody obróbki cieplnej

Proces hartowania w urządzeniach indukcyjnych

- hartowanie indukcyjne

- wyżarzanie indukcyjne

Ofertę dotyczącą obróbki cieplnej uzupełniają procesy mające na celu czyszczenie komponentów. Mycie, odtłuszczanie lub konserwacja odbywają się za pomocą zintegrowanych systemów czyszczących, w których stosuje się węglowodory w połączeniu z mediami wodnymi, w trakcie lub po obróbce cieplnej.

Zapewnienie jakości

Oprócz konwencjonalnych badań twardości oferujemy również obserwację mikrostruktury oraz analizę uszkodzeń. Dzięki naszemu analizatorowi spektralnemu dajemy naszym klientom możliwość określenia i rozróżnienia materiałów i ich składu chemicznego w sposób jednoznaczny i powtarzalny. Zapewnienie odpowiedniej jakości również jest częścią procesu hartowania. Elementy są testowane zgodnie z procedurą i planem kontroli. Testy przeprowadzane są metodami Vickersa, Rockwella i Brinella. W pełni zautomatyzowany twardościomierz umożliwia zbadanie jednocześnie do 6 próbek, a wyniki badań są zbierane elektronicznie i archiwizowane. Wszystkie procesy przeprowadzane są w uwzględnieniem najwyższych wymagań certyfikacyjnych:

- ISO 9001:2015 / IATF 16949:2016 (Zarządzanie jakością)

- ISO 14001:2015 (Zarządzanie środowiskiem)

- ISO 50001:2011 (Zarządzanie energią)